Selbstverständlich erreichen Sie uns auch per E-Mail oder über unser Kontaktformular. Wir melden uns so schnell wie möglich bei Ihnen.

Die Fehlermöglichkeits- und -einflussanalyse (FMEA) folgt dem Prinzip, potenzielle Fehler bereits im Produktentwicklungsprozess durch die Analyse und Bewertung möglicher Risiken zu identifizieren. Durch die frühzeitige Planung geeigneter Maßnahmen lassen sich Fehlerursachen effektiv vermeiden. Über diese Risikoanalyse hinaus bündeln Sie bereits ab der Entwicklungsphase wertvolles Wissen über Produkte und Prozesse, auf das in jeder neuen FMEA wieder zurückgegriffen werden kann.

Die integrierte Lösung von BabtecQ unterstützt Sie bei der Planung, Durchführung und Dokumentation normkonformer Design- und Prozess-FMEAs. Ziel der Design-FMEA ist es, mögliche Schwachstellen im Produktdesign zu erkennen und deren Risiken zu reduzieren noch bevor das neue Produkt für die Produktion freigegeben wird. Die Prozess-FMEA betrachtet für ein neues Produkt insbesondere alle wertschöpfenden Prozessschritte der geplanten Fertigungs-, Montage- und Logistikprozesse.

Diese Analysen liefern eine Risikoeinschätzung der identifizierten Fehlermöglichkeiten – vor allem aber geeignete Maßnahmen, durch deren Umsetzung die ermittelten Risiken in der Produktentwicklung und -herstellung effektiv minimiert werden können. So wenden Sie bei der Erstellung einer FMEA in der Babtec-Software die systematische und strukturierte Vorgehensweise in 7 Schritten an, die von den beiden großen Automobilverbänden AIAG und VDA empfohlen wird und die sich auch in anderen Branchen etabliert hat.

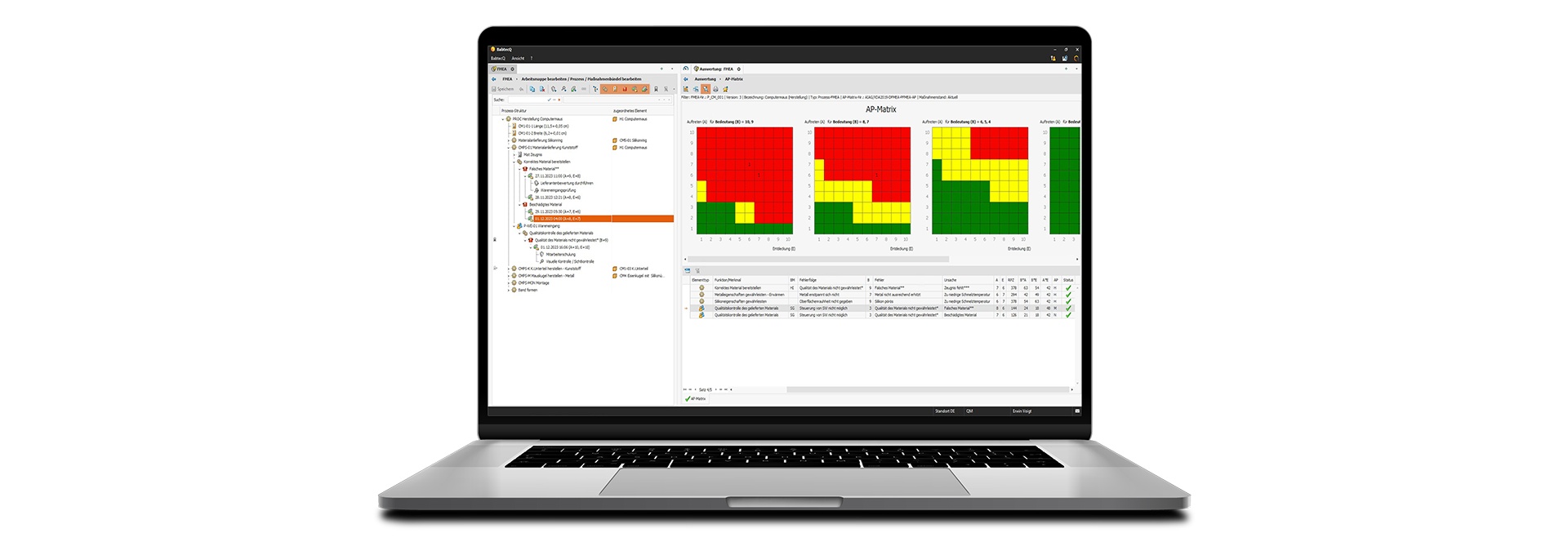

Um die komplexen Struktur-, Funktions- und Fehleranalysen durchzuführen, greifen Sie in der FMEA-Software auf übersichtliche Baum- und Netzstrukturen zurück. Während der Strukturanalyse beschreiben Sie das zu betrachtende System für Ihr Produkt und/oder den zugehörigen Prozess. Alle geforderten Funktionen und Produkt- bzw. Prozessmerkmale lassen sich dokumentieren – für jedes Systemelement und jeden Prozessschritt. Definieren Sie Abhängigkeiten zwischen den geforderten Funktionen im Funktionsnetz einfach und intuitiv per Drag & Drop und beschreiben so die geplante Funktionsweise Ihres Produktes. Zudem entdecken und dokumentieren Sie mögliche Fehlfunktionen. Ursachen, Fehler und Fehlerfolgen identifizieren Sie, indem Sie im Fehlernetz die Ursache-Wirkungsbeziehungen zwischen identifizierten Fehlfunktionen herstellen.

Verbessern Sie Ihre Effizienz und erstellen Sie Basis-FMEAs, um auf wiederkehrende Teil-Systeme und -Prozesse zu referenzieren. Möchten Sie z. B. solche Prozesse bewerten, die für die Herstellung verschiedener Produkte relevant, jedoch nicht durch produktspezifische Eigenschaften bestimmt sind, können Sie diese in einer einzigen Basis-FMEA verwalten und bewerten. In der jeweiligen produktspezifischen FMEA verweisen Sie dann lediglich auf die mitgeltenden Basis-FMEAs. Sowohl die spezifischen als auch die referenzierten Elemente stehen in der FMEA in vollem Umfang zur Verfügung. Ihr Vorteil: Bewertungen und Prozessoptimierungen dokumentieren Sie nur in der Basis-FMEA.

Im Anschluss an die Struktur-, Funktions- und Fehleranalyse erfolgt die Bewertung der identifizierten Risiken. Definieren Sie separate Warnschwellen für Bedeutung (B), Auftretenswahrscheinlichkeit (A) und Entdeckungsfähigkeit (E). Werden diese Warnschwellen überschritten, tritt das integrierte Warnsystem im FMEA-Formblatt in Aktion und die ermittelten Risikoschwerpunkte werden gekennzeichnet. Nachdem alle möglichen Risiken identifiziert sind, hilft Ihnen die automatisch ermittelte Risikoprioritätszahl (RPZ) oder Aufgabenpriorität (AP) festzustellen, wo konkret dringender Handlungsbedarf für die Risikoreduzierung besteht.

Nutzen Sie die FMEA-Software von Babtec auch während Ihrer Teamsitzungen als optimales Werkzeug für die Kommunikation: Im Moderationsmodus sorgen Fehlernetz und Formularansicht für Überblick und bilden die Grundlage für eine zielführende Abstimmung im Team, z. B. bei der Erarbeitung von Vermeidungs- und Entdeckungsmaßnahmen für identifizierte Fehlerursachen oder bei der Risikobewertung. Überzeugen Sie auch Ihre Kunden mit aussagekräftigen Berichten für die Präsentation Ihrer FMEA-Ergebnisse. Über den dynamischen Berichtsdesigner lassen sich mitgelieferte Berichte und Formulare flexibel auf unternehmensspezifische Anforderungen anpassen.

In der Risikoanalyse bewerten Sie die Risiken zunächst anhand vorhandener etablierter Vermeidungs- und Entdeckungsmaßnahmen. Während der Optimierungsphase mindern Sie bestehende Risiken durch zusätzliche Maßnahmen und führen kontinuierlich Neubewertungen durch. Für jede erarbeitete Maßnahme entscheiden Sie im Team, ob diese tatsächlich umgesetzt werden kann oder wieder verworfen werden muss. Alle einzuführenden Maßnahmen werden schließlich zur Bearbeitung und Verfolgung in das zentrale Maßnahmenmanagement von BabtecQ übernommen.

Aus CAD-Zeichnungen lassen sich Spezifikationen automatisch ableiten, welche in der FMEA als Merkmale verwendet werden können. Als aktive QM-Software informiert Sie BabtecQ zudem automatisch und regelmäßig über Ereignisse, welche für die Durchführung von FMEAs relevant sind. So werden Sie z. B. über alle eingegangenen Reklamationen oder eingeleiteten Maßnahmen informiert, die wesentlich für die Risikoanalyse oder die Planung der relevanten Prüfschritte sind. Nutzen Sie außerdem das Informationspotenzial von Kundenreklamationen und übernehmen Sie Erfahrungen und Maßnahmen daraus in Ihre FMEA. Über die Verknüpfung von FMEA, Control-Plänen und sogar Prüfplänen unterstützt Sie das integrierte Änderungsmanagement komfortabel bei erforderlichen Änderungen an diesen Dokumenten – ohne aufwendigen und fehleranfälligen Datenabgleich.

Dann nutzen Sie die Gelegenheit und sichern Sie sich einen unverbindlichen Präsentationstermin! Gerne stellen wir Ihnen das Modul „FMEA“ und die Funktionen genauer vor!

Unternehmen verschiedenster Branchen vertrauen auf Softwarelösungen von Babtec – vom mittelständischen Familienunternehmen bis zum internationalen Konzern. Die Erfolgsgeschichten ausgewählter Kunden lesen Sie in unseren Case Studys.

Sie haben Interesse daran, mehr über unsere Softwarelösungen zu erfahren?

Dann nutzen Sie gerne unser Kontaktformular oder melden Sie sich telefonisch bei uns!

Telefon: +49 202 4960-0

E-Mail: info@babtec.de

Control-Plan / Produktionslenkungsplan

Produktionsprozesse detailliert planen und dokumentieren.

Control-Plan / Produktionslenkungsplan

Produktionsprozesse detailliert planen und dokumentieren.

Aufgaben- und Maßnahmenmanagement

Aufgaben und Maßnahmen direkt im relevanten Vorgang dokumentieren.

Aufgaben- und Maßnahmenmanagement

Aufgaben und Maßnahmen direkt im relevanten Vorgang dokumentieren.

Reklamationsmanagement

Reklamationen reduzieren - für zufriedene Kunden und optimierte Prozesse.

Reklamationsmanagement

Reklamationen reduzieren - für zufriedene Kunden und optimierte Prozesse.